- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

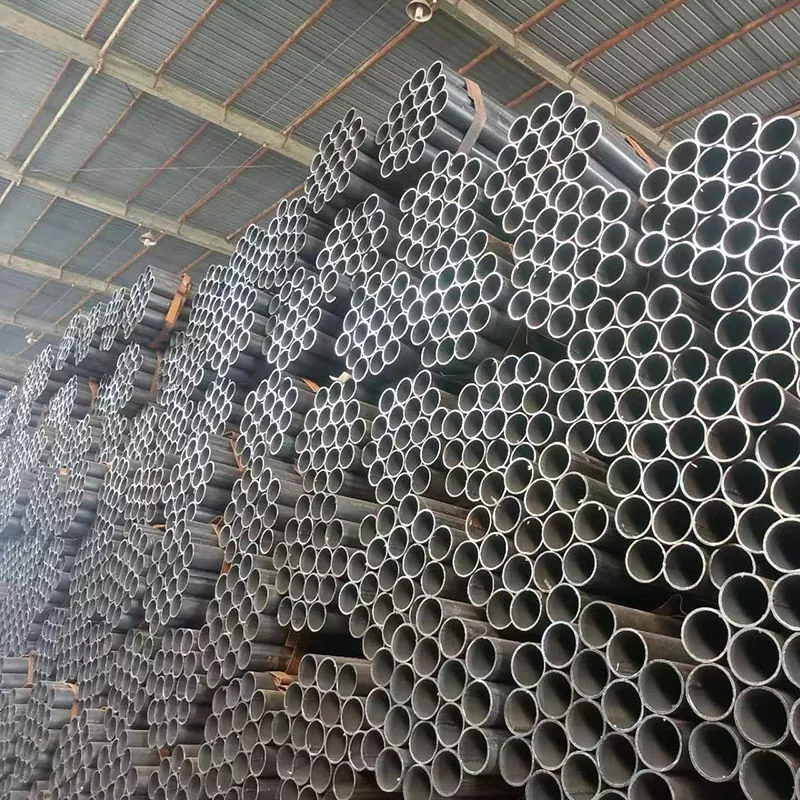

ท่อเชื่อมตามยาว

ส่งคำถาม

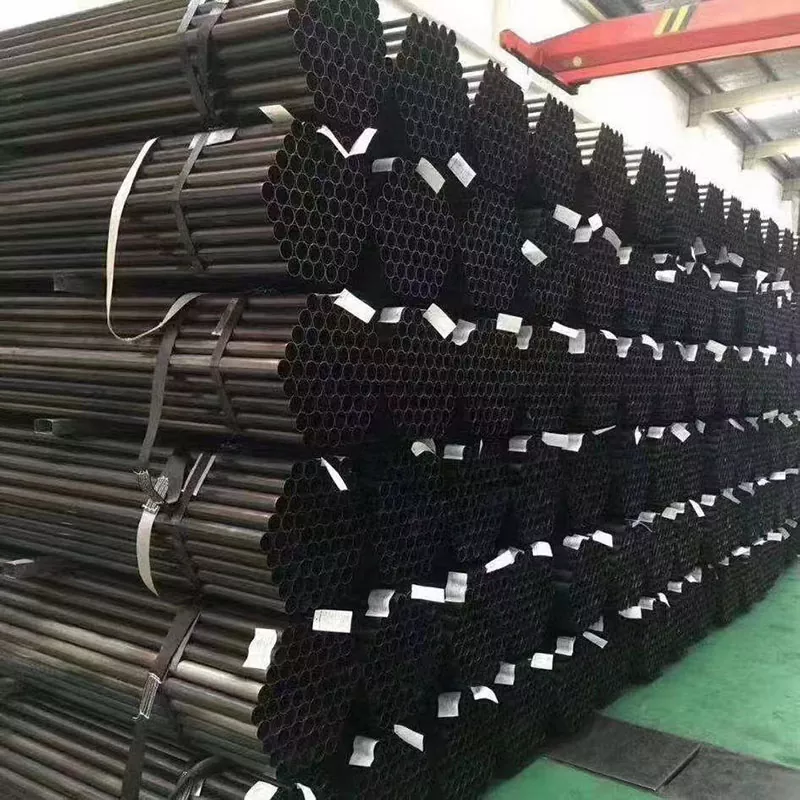

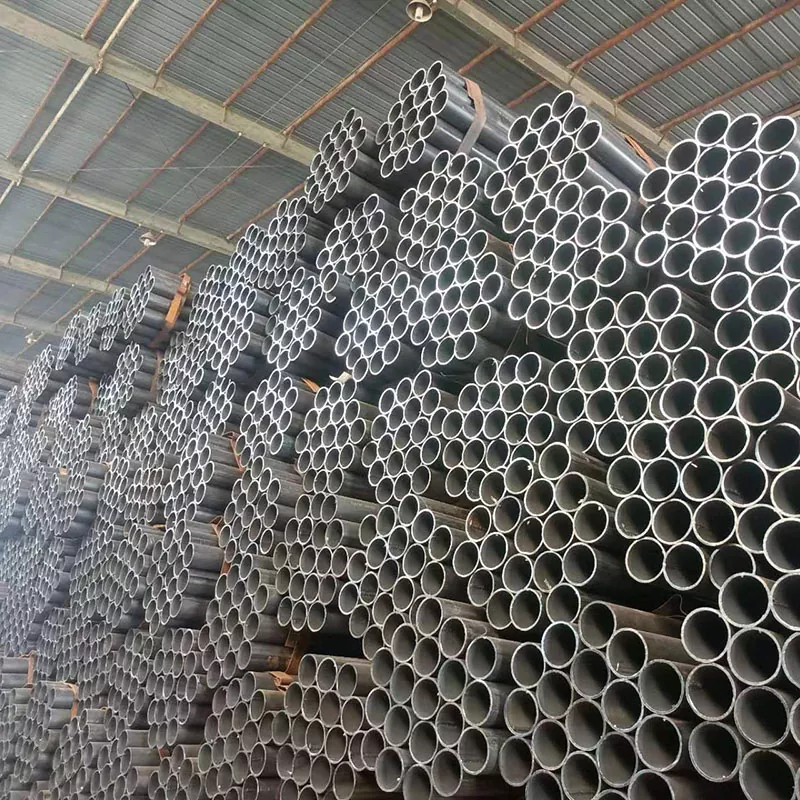

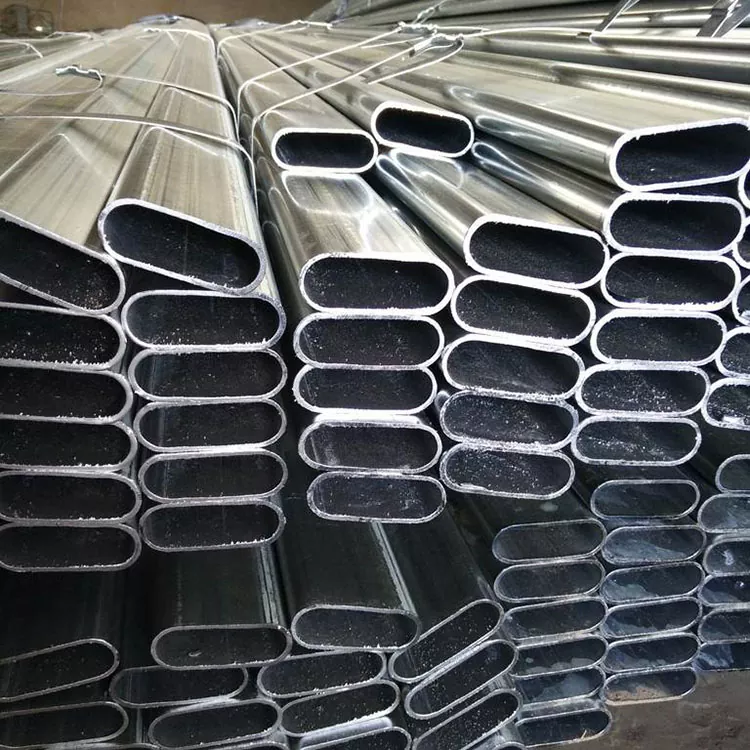

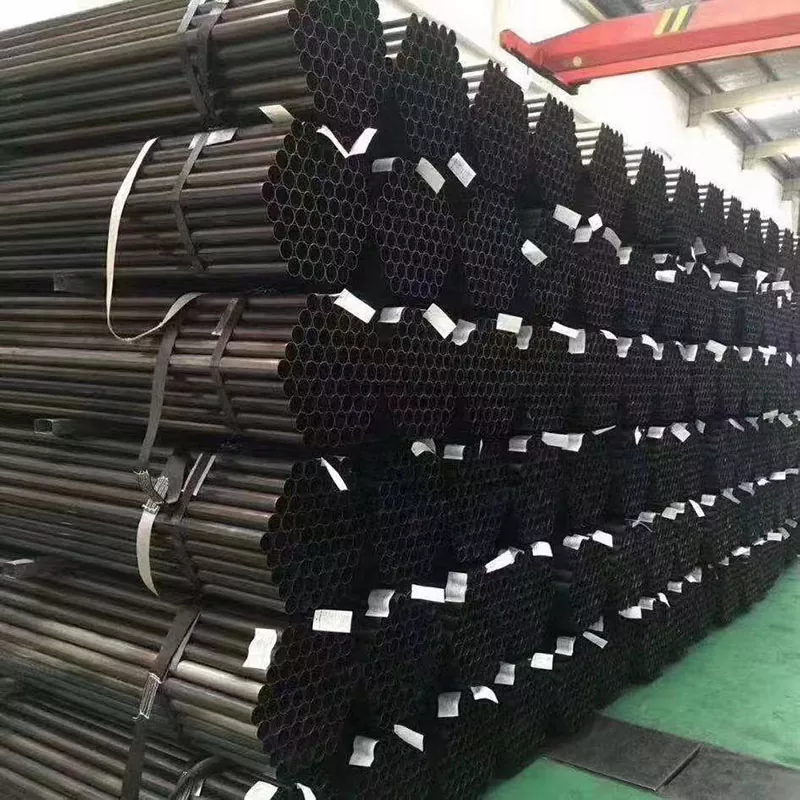

กระบวนการผลิตท่อเชื่อมตามยาวเป็นไปตามกระบวนการหลักของ "การปรับสภาพวัตถุดิบ - การขึ้นรูป - การเชื่อม - การตกแต่ง" และแต่ละขั้นตอนจะเกี่ยวข้องกับการควบคุมความแม่นยำและความแข็งแรง วิธีการประกอบด้วยขั้นตอนต่อไปนี้: ขั้นแรก การเตรียมวัตถุดิบ การเลือกแถบเหล็กรีดร้อนหรือแผ่นม้วนเป็นวัสดุฐาน การตัดแถบเหล็กให้มีความกว้างที่สอดคล้องกับข้อกำหนดเส้นผ่านศูนย์กลางของท่อผ่านเครื่องตัด จากนั้นทำการปรับระดับและกำจัดสนิมเพื่อเอาพื้นผิวออก เกล็ดออกไซด์และสิ่งสกปรกเพื่อหลีกเลี่ยงผลกระทบต่อคุณภาพการเชื่อม จากนั้นเข้าสู่ขั้นตอนการขึ้นรูป โดยแถบเหล็กจะค่อยๆ โค้งงอเป็นช่องว่างของท่อกลมเปิด (หรือช่องว่างของท่อสี่เหลี่ยมหรือสี่เหลี่ยม) โดยใช้เครื่องขึ้นรูปลูกกลิ้งแบบต่อเนื่อง เพื่อให้แน่ใจว่าขอบของช่องว่างของท่ออยู่ในแนวเดียวกันและความโค้งสม่ำเสมอ และวางรากฐานสำหรับการเชื่อมครั้งต่อไป

หลังจากการขึ้นรูป หลอดว่างจะเข้าสู่จุดเชื่อมทันที และกระแสหลักใช้การเชื่อมแบบเหนี่ยวนำความถี่สูงหรือการเชื่อมอาร์ก: การเชื่อมความถี่สูงใช้การเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อให้ความร้อนที่ขอบของท่อว่างอย่างรวดเร็วจนอยู่ในสถานะหลอมเหลว จากนั้นการเชื่อมจะเสร็จสิ้นโดยการกดลูกกลิ้งอัดขึ้นรูป และความแข็งแรงของการเชื่อมอยู่ใกล้กับโลหะฐาน การเชื่อมอาร์กเหมาะสำหรับท่อที่มีผนังหนา และการเชื่อมต่อทำได้โดยการเติมสระหลอมเหลวด้วยอิเล็กโทรดหรือลวดเชื่อม หลังจากการเชื่อมแล้ว การตรวจสอบการเชื่อม (เช่น การตรวจสอบด้วยอัลตราโซนิกและการเอ็กซ์เรย์) จะต้องดำเนินการเพื่อกำจัดข้อบกพร่อง เช่น รูพรุนและรอยแตก ปรับเทียบเส้นผ่านศูนย์กลางของท่อด้วยเครื่องปรับขนาด แก้ไขความตรงด้วยเครื่องยืด และสุดท้ายก็ตัดเป็นความยาวคงที่ และดำเนินการแปรรูปพื้นผิวส่วนปลายและการรักษาป้องกันการกัดกร่อน (เช่น การชุบสังกะสีและการทาสี) เพื่อให้ได้รูปทรงตรงที่ผ่านการรับรองในที่สุด ผลิตภัณฑ์ท่อเชื่อม